AI淨零/廢輪胎變隔音墊 城市綠材科技打造建築永續解方

數位轉型已是產業進行式,人工智慧、淨零碳排更是政府與企業面對的兩大挑戰,攸關台灣未來競爭力。中央社第一線採訪團隊,深入報導政府與百工百業如何運用AI優化生產流程、驅動綠色創新,見證台灣產業再一次躍升。

(中央社記者林孟汝新北21日電)台灣每年約有8000件與住宅噪音相關的糾紛,隨著政府修法,自2021年起,所有新建集合住宅必須在混凝土樓板加入隔音建材,這讓隔音市場應聲而起,也為城市綠材科技帶來關鍵契機。

無論是孩童跑跳、家具拖移或是住戶走動,這些看似尋常的生活聲響,在缺乏適當隔音設計的建築中,往往成為樓下住戶的夢魘。前兩年,高雄甚至曾因噪音糾紛釀成兩死命案。內政部在2021年明定,新建住宅分戶樓板隔音效果須達58分貝,也就是說,15公分厚的混凝土樓板,必須能再降低17分貝的衝擊音。

從法規契機 看見市場缺口

「一間房子是許多人一輩子的積蓄,隔音問題不能靠短期或廉價方案解決。」城市綠材科技股份有限公司總裁張正忠回顧創業初衷,正是因建築技術規則修改,讓隔音市場浮出檯面。團隊看到商機,評估多種材料後,最終選擇了具備長期穩定性的橡膠。

張正忠解釋,城市綠材科技的隔音墊是採「濕式施工法」,也就是毛坯階段就在樓板上鋪設隔音墊,再進行水泥灌漿打底,形成「水泥—隔音層—水泥」的三明治結構。這種施工法能將隔音層永久固定於樓板結構中,有效隔絕衝擊噪音和振動傳導。

與常見的發泡材相比,橡膠的優勢在於結構與耐久性。橡膠顆粒經破碎、再透過特調膠水聚合,顆粒之間保留空隙,搭配材料彈性,就能吸收噪音。張正忠說,「更重要的是,它能長期承受家具與設備重量,不會因受壓不均導致樓地板龜裂。」

「隔音建材是一種良心事業。」張正忠強調,如果建商因便宜選擇發泡材,幾年後樓板龜裂,屋主不僅要付出大筆費用重新整修,還得面對搬遷不便,這種後果相當痛苦。

連續產線挑戰傳統 成本與品質雙突破

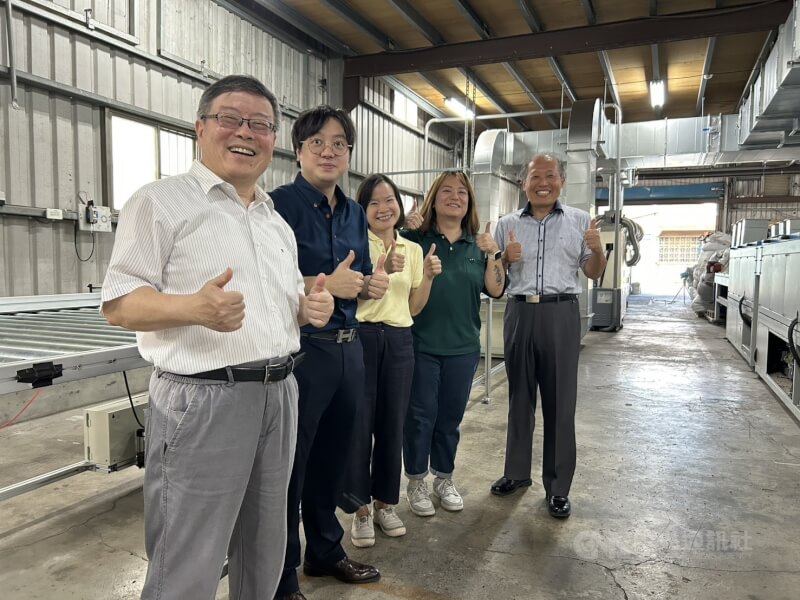

要量產創新建材並不容易。橡膠顆粒大小、膠水配方、製程參數,每一環節都需反覆調校。城市綠材科技團隊邊研發邊設計產線,最後投入新台幣4,000萬元,打造出全球第一條可連續生產的再生橡膠隔音墊產線。

畢業於大同工學院(大同大學前身)工業設計系的張正忠自豪地說,這條自動化產線,從原料投入到成品產出僅需半小時,全程由機械完成,大幅減少人工需求,不僅解決缺工問題,也壓低生產成本。

「我們必須做到比進口品還便宜,市場才會接受。」張正忠直言。台灣傳統業者採用分站式的製程,往往仰賴大量人力,工序繁瑣,成本高昂,在競爭考量下,最後只好從中國進口「洗產地」轉為台灣製的產品。相較之下,城市綠材科技憑藉自動化,不僅壓低成本,也確保品質穩定。

變廢為寶解難題 廢輪胎循環再利用

全球每年約有3000萬公噸廢輪胎,其中7成被當作燃料焚燒,對環境極不友善。據工研院估計,台灣每年約產生約15萬公噸的廢輪胎,主要的處理方式是將廢輪胎經切割、壓碎及鋼絲分離等程序後生產鋼絲及生膠片,其中約有70%作為輔助燃料,18%製成再生原料,12%經熱裂解處理製成再生碳黑與裂解油,而占比最高的輔助燃料做法,恐將造成空氣汙染問題。

集團已在建築業活躍多年,城市綠材科技看準橡膠特性,2023年更參與經濟部產業發展署「協助傳統產業技術開發計畫」,將原本無法利用廢輪胎粉碎成橡膠細粉轉化為防水塗層,取代一次性塑膠膜,透過專利工序製成隔音墊,並將邊角料回收再投入製程,提升良率,打造完整循環,不僅成功再利用廢棄物,更避免燃燒造成的污染。

張正忠表示,這種「變廢為寶」模式,等於替全球頭痛已久的廢輪胎去化找到了出路。

隨著產線進入24小時運轉,張正忠表示,公司已著手規劃第二條產線,以迎接更多訂單。他說,未來還將把模式輸出到需要重建的國家如烏克蘭,或是面臨廢輪胎去化壓力的地區,在地生產、在地消化,避免關稅障礙,也能加速推廣。

研究員盧秉彝則說, 少子化、缺工、環保壓力交織下,城市綠材科技期望以廢輪胎製造隔音建材,為社會找出雙重解方,並成為建築永續的基石。

不過,張正忠也呼籲,現行建築法規仍存有模糊空間,主管機關應更明確要求使用「永久性隔音建材」,以免後續出現龜裂或失效問題,讓政策初衷落空。(編輯:陳姿伶)1141021

- 2026/01/16 18:52

- 2025/10/21 15:28

- 2025/10/21 11:24

- 廢輪胎變隔音墊 城市綠材科技打造建築永續解方2025/10/21 10:10

- 2025/10/20 12:43

- 2025/10/20 10:40

本網站之文字、圖片及影音,非經授權,不得轉載、公開播送或公開傳輸及利用。